اگر به خطوط تولید خودکار، دستگاههای بستهبندی دقیق یا تجهیزات مدرن پزشکی نگاه کنید، پشت صحنه تمام این فناوریها نیرویی پنهان اما قدرتمند در جریان است:

پنوماتیک. این فناوری مبتنی بر هوای فشرده، مانند خون در رگهای صنعت مدرن جریان دارد و به ماشینآلات جان میبخشد. تصور کنید فقط با فشار یک دکمه، یک بازوی رباتیک بهدقت حرکت کند، درب بطریها بهسرعت بسته شود یا ابزار دندانپزشکی بدون کوچکترین لرزش کار کند، همه اینها با استفاده از سیستمهای پنوماتیکی ممکن شده است.

در این مقاله از آرتا صنعت، به زبان ساده اما تخصصی توضیح میدهیم که پنوماتیک چیست، چطور کار میکند، از چه اجزایی تشکیل شده و چرا در صنایع مختلف از آن استفاده میشود. همچنین با مقایسه سیستمهای پنوماتیکی و هیدرولیکی، بررسی اجزای کلیدی مانند کمپرسور، فیلتر، عملگر و شیر برقی پنوماتیک، به درک عمیقتری از این فناوری دست پیدا میکنیم. اگر در صنعت فعالیت دارید یا به دنبال یادگیری اصول اتوماسیون صنعتی هستید، این راهنما دقیقاً همان چیزی است که باید بخوانید.

سیستم پنوماتیک چیست؟

پنوماتیک از واژه یونانی Pneuma به معنای «هوا» یا «نفس» گرفته شده است. در مهندسی، پنوماتیک به فناوری استفاده از هوای فشرده برای انتقال نیرو، کنترل حرکت و انجام کارهای مکانیکی گفته میشود. سیستمهای پنوماتیکی معمولاً در خطوط تولید، ماشینآلات بستهبندی، صنایع غذایی، دارویی، پزشکی، خودروسازی و بسیاری از فرآیندهای صنعتی کاربرد دارند.

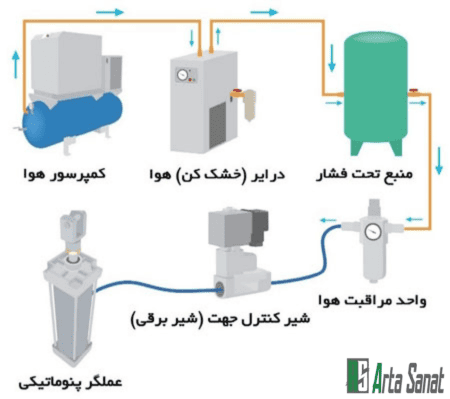

ساختار سیستم پنوماتیک

سیستمهای پنوماتیکی به عنوان ستون فقرات بسیاری از خطوط تولید و ماشینآلات صنعتی، از اجزای متعددی تشکیل شدهاند که هر یک نقشی حیاتی در عملکرد و بازده کلی سیستم دارند. شناخت دقیق این اجزا برای طراحی، راهاندازی و نگهداری بهینه سیستم الزامی است.

۱. کمپرسور هوا (Air Compressor)

کمپرسور در واقع منبع تأمین انرژی سیستم پنوماتیک است. این دستگاه هوای محیط را مکش کرده، آن را فشرده و در یک مخزن ذخیره میکند. فشردهسازی هوا باعث افزایش انرژی پتانسیل آن میشود که در مرحله بعد به حرکت مکانیکی تبدیل میگردد. بسته به نوع کاربری، کمپرسورها در مدلهای پیستونی، اسکرو، دیافراگمی و سانتریفیوژ طراحی میشوند. انتخاب کمپرسور مناسب باید بر اساس ظرفیت، فشار کاری و تعداد عملگرها انجام شود.

۲. مخزن هوا (Air Receiver Tank)

هوای فشرده تولیدشده توسط کمپرسور ابتدا وارد مخزن میشود تا نوسانات فشار کنترل شده و جریان یکنواختی از هوا برای سیستم تأمین گردد. همچنین، این مخزن نقش مهمی در تهنشینی رطوبت و ذرات ناخالصی دارد که در فرایند فشردهسازی ایجاد میشوند.

۳. واحد مراقبت یا FRL Unit (Filter, Regulator, Lubricator)

واحد مراقبت شامل سه بخش کلیدی است:

- فیلتر هوا: ذرات گردوغبار، روغن و رطوبت را از جریان هوای فشرده حذف میکند.

- رگلاتور فشار: فشار هوای خروجی از مخزن را در سطح مطلوب برای عملکرد یکنواخت اجزا تنظیم میکند.

- روغنزن: مقدار کنترلشدهای روغن به جریان هوا اضافه میکند تا اصطکاک در قطعات متحرک کاهش یابد و عمر مفید تجهیزات افزایش پیدا کند.

۴. شیرهای کنترل جریان و جهت (Control Valves)

شیرهای کنترل جریان و جهت، مغز هوشمند سیستم پنوماتیک محسوب میشوند و وظیفه آنها هدایت، توزیع و تنظیم فشار هوای فشرده در مسیرهای مختلف است. این شیرها بسته به نوع فرمان ورودی میتوانند دستی، مکانیکی، فشاری یا برقی باشند.

عملکرد سلونوئید ولو (شیر برقی پنوماتیک)

سلونوئید ولو یا شیر برقی پنوماتیک یکی از پرکاربردترین انواع شیرهای کنترل است که با بهرهگیری از نیروی الکترومغناطیسی، مسیر جریان هوا را با دقت بالا کنترل میکند. در ساختار داخلی این شیر، یک سیمپیچ الکتریکی (Solenoid Coil) قرار دارد که با دریافت جریان برق، میدان مغناطیسی تولید کرده و هسته فلزی (Plunger) را به حرکت درمیآورد. این حرکت موجب جابجایی اسپول (Spool) یا دیافراگم میشود که در نتیجه، مسیر جریان هوا باز یا بسته خواهد شد.

در حالت عادی، بسته به طراحی شیر، دو وضعیت اصلی وجود دارد:

- نرمال بسته (Normally Closed): در حالت بدون برق، مسیر هوا بسته است و با تحریک الکتریکی باز میشود.

- نرمال باز (Normally Open): در حالت بدون برق، مسیر هوا باز است و با تحریک الکتریکی بسته میشود.

عملکرد سلونوئید ولوها بسیار سریع است (در حد چند میلیثانیه) و میتوان آنها را با کنترلرهای الکترونیکی یا PLC هماهنگ کرد تا حرکات دقیق و تکرارشوندهای در خطوط تولید ایجاد شود. بهدلیل طراحی ساده و سرعت بالای پاسخ، این شیرها در سیستمهای اتوماسیون صنعتی، خطوط بستهبندی، تجهیزات پزشکی، ماشینهای CNC و فرآیندهای خودکار مونتاژ نقش کلیدی دارند.

از نظر طراحی فنی، سلونوئید ولوها در مدلهای ۲/۲، ۳/۲، ۴/۲ و ۵/۲ مسیره تولید میشوند که بسته به نیاز سیستم، مسیرهای مختلف ورود و خروج هوا را کنترل میکنند. انتخاب نوع مناسب شیر برقی باید بر اساس فشار کاری، نوع عملگر، سرعت پاسخ و نوع سیال انجام گیرد.

برای مثال، در سیستمهای صنعتی پیشرفته، استفاده از شیر برقیهای با پاسخ سریع، توان تحمل فشار بالا و مصرف توان پایین اهمیت زیادی دارد. نمونهای از این شیرها با برند معتبر شم در سایت آرتا صنعت عرضه میشود: شیر برقی شم، که بهدلیل دوام بالا، آببندی دقیق و عملکرد قابل اعتماد، انتخاب اول مهندسان در پروژههای صنعتی است.

شیرهای کنترل جریان: این نوع شیرها برای تنظیم سرعت حرکت سیلندرها و موتورها استفاده میشوند و با کنترل میزان عبور هوا از یک مسیر، حرکت نرم و دقیق عملگر را تضمین میکنند.

۵. عملگرها (Actuators)

- عملگرها وظیفه تبدیل انرژی هوای فشرده به حرکت مکانیکی را بر عهده دارند. عملگرها در دو نوع اصلی طراحی میشوند:

- سیلندرهای خطی: که حرکت رفت و برگشتی ایجاد میکنند. این سیلندرها در مدلهای یکطرفه، دوطرفه، بدون میله و چندموضعی موجودند.

- موتورهای پنوماتیکی: که حرکت چرخشی پیوسته تولید میکنند و معمولاً در ابزارهای بادی یا مکانیزمهای انتقالی استفاده میشوند.

۶. لولهها و اتصالات (Pipes & Fittings)

این اجزا وظیفه انتقال هوای فشرده بین قسمتهای مختلف سیستم را دارند. جنس لولهها معمولاً از پلیآمید، پلیاتیلن یا مس است و باید توان تحمل فشار، دما و رطوبت را داشته باشند. انتخاب سایز صحیح لولهها تأثیر مستقیمی بر راندمان کل سیستم دارد.

نکات ایمنی و الزامات فنی در سیستمهای پنوماتیکی

ایمنی در سیستمهای پنوماتیکی یکی از مهمترین فاکتورهایی است که در طراحی، بهرهبرداری و نگهداری سیستم باید رعایت شود. اگرچه پنوماتیک نسبت به سیستمهای هیدرولیکی خطر کمتری دارد، اما به دلیل فشار بالای هوای فشرده، در صورت بیاحتیاطی میتواند خسارات جدی ایجاد کند. رعایت استانداردهای ایمنی، حفاظت از اپراتورها و پایداری عملکرد سیستم را تضمین میکند.

۱. کنترل دقیق فشار کاری

در هر سیستم پنوماتیک باید فشار هوا با استفاده از رگلاتور (Regulator) و سوپاپ اطمینان (Safety Valve) کنترل شود. فشار بیش از حد میتواند باعث ترکیدگی شیلنگها، آسیب به سیلندرها و نشتهای خطرناک شود. استفاده از گیج فشار کالیبرهشده برای مانیتورینگ دائم الزامی است.

۲. استفاده از تجهیزات دارای استاندارد بینالمللی

کلیه تجهیزات، از کمپرسور تا اتصالات، باید دارای استانداردهایی مانند ISO 4414، ISO 12100، DIN EN 983 و ATEX (برای محیطهای انفجاری) باشند. انتخاب اجزای غیراستاندارد، خطر نشت یا خرابی ناگهانی را افزایش میدهد.

۳. ایمنی در طراحی لولهکشی و اتصالات

شیلنگها و اتصالات باید متناسب با فشار کاری سیستم انتخاب شوند. استفاده از لولههایی با قطر نامناسب یا جنس ضعیف باعث افت فشار یا ترکیدگی میشود. در مسیرهای پرارتعاش، بهتر است از اتصالات فلکسیبل ضدشوک استفاده گردد.

۴. تخلیه فشار پیش از تعمیرات

پیش از هرگونه تعمیر، باید هوای فشرده در خطوط بهطور کامل تخلیه شود. باز کردن شیرها یا سیلندرها در حالیکه سیستم تحت فشار است، یکی از دلایل اصلی حوادث مکانیکی است. نصب شیر تخلیه سریع (Quick Exhaust Valve) برای افزایش ایمنی توصیه میشود.

۵. کنترل آلودگی و رطوبت در هوا

آلودگی و رطوبت در هوای فشرده میتواند موجب سایش شیرها، خوردگی داخلی سیلندرها و کاهش طول عمر تجهیزات شود. برای جلوگیری از این مشکلات، استفاده از فیلترهای میکرونی (Micro Filter) و خشککنهای جذبی (Air Dryer) ضروری است.

۶. الزامات ایمنی الکتریکی در شیرهای برقی

در مدارهای مجهز به سلونوئید ولو (شیر برقی پنوماتیک)، استفاده از ولتاژهای ایمن (۱۲ یا ۲۴ ولت DC) و رعایت عایقکاری کابلها اهمیت زیادی دارد. همچنین، نصب دیود هرزگرد (Flyback Diode) یا مدارهای حفاظتی روی بوبینها برای جلوگیری از بازگشت ولتاژ اضافی ضروری است.

۷. ایمنی عملکرد عملگرها و سیلندرها

حرکات سریع سیلندرها ممکن است برای اپراتور خطرناک باشد. بنابراین استفاده از محافظهای فیزیکی (Guard)، سنسورهای موقعیت (Proximity Sensors) و سیستمهای قفل ایمنی (Locking Mechanisms) در ماشینآلات اتوماتیک الزامی است. تنظیم سرعت حرکتی سیلندر با استفاده از شیر کنترل جریان نیز خطرات را کاهش میدهد.

۸. آموزش و مستندسازی

تمامی اپراتورها باید با دیاگرام مدار پنوماتیک، فشار مجاز، روشهای اضطراری و عملکرد تجهیزات آشنا باشند. وجود برچسبها و دستورالعملهای تصویری در محل نصب سیستم، بخشی از الزامات استانداردهای ایمنی صنعتی است.

۹. بازرسی و نگهداری دورهای (Preventive Maintenance)

برنامه منظم نگهداری شامل بررسی نشت، تمیز کردن فیلترها، تست شیرها و اندازهگیری افت فشار در خطوط است. نگهداری پیشگیرانه باعث افزایش ایمنی، کاهش خرابی ناگهانی و افزایش طول عمر سیستم میشود.

نکته تخصصی: در محیطهای دارای گردوغبار یا گازهای قابل اشتعال، باید از شیرهای برقی ضدانفجار (Explosion-Proof Solenoid Valves) و لولههای ضدالکتریسیته ساکن استفاده شود تا خطر انفجار یا جرقه کاهش یابد.

قوانین فیزیک در سیستم پنوماتیک

درک قوانین فیزیکی پایه، کلید فهم بهتر عملکرد سیستمهای پنوماتیکی است.

فشار مطلق و نسبی

فشار مطلق بر پایه مجموع فشار محیط و فشار داخلی سیستم است. فشار نسبی تنها اختلاف بین فشار داخلی و فشار جو را اندازه میگیرد.

قانون بویل-ماریوت

در دمای ثابت، حاصلضرب فشار در حجم گاز مقدار ثابتی است. این قانون اساس محاسبات حجم و فشار در پنوماتیک است.

دبی حجمی و جرمی

حجم و جرم جریان هوا در طراحی اجزای سیستم تعیینکننده سرعت و توان حرکتی هستند.

اصل پاسکال

هر فشاری که به سیال در حالت ساکن وارد شود، بهطور مساوی در تمام جهات پخش میشود.

اصل ونتوری

با افزایش سرعت جریان هوا، فشار در نقطه مورد نظر کاهش مییابد. این اصل در ساخت انژکتورها و حسگرهای جریان کاربرد دارد.

میزان فشار مناسب در سیستم پنوماتیک

فشار کاری در سیستمهای پنوماتیکی معمولاً بین ۶ تا ۱۰ بار است. فشار بیش از حد موجب استهلاک زودرس قطعات میشود و فشار پایین نیز عملکرد سیستم را کاهش میدهد. استفاده از رگلاتور فشار برای کنترل دقیق فشار خروجی الزامی است.

اجزای اصلی سیستم پنوماتیک

۱. کمپرسور هوا

کمپرسور قلب سیستم پنوماتیک است و با فشردهسازی هوا، انرژی لازم را تأمین میکند.

انواع کمپرسورها

- پیستونی رفت و برگشتی: مناسب برای فشار بالا و حجم کم.

- دیافراگمی: برای صنایع دارویی و غذایی که نیاز به هوای پاک دارند.

- مارپیچ (Screw): راندمان بالا و عملکرد مداوم.

- روتس (Roots): جریان ثابت و کمصدا.

- سانتریفیوژ: برای فشار و دبی بالا در صنایع بزرگ.

مخزن کمپرسور

برای ذخیره و تنظیم فشار استفاده میشود و از نوسانات فشار جلوگیری میکند.

۲. شیرهای کنترل در مدار پنوماتیک

شیرها برای کنترل جهت، جریان و فشار هوا بهکار میروند. انواع شیرها شامل شیرهای دستی، مکانیکی و شیر برقی پنوماتیک هستند. شیر برقی با سیگنال الکتریکی کار کرده و سرعت و دقت سیستم را افزایش میدهد.

نمونهای از این شیرها در سایت آرتا صنعت با برند معتبر شم ارائه شده است: شیر برقی شم.

۳. عملگرها و تجهیزات خروجی

عملگرها هوای فشرده را به حرکت تبدیل میکنند:

- سیلندرهای پنوماتیکی

- سیلندر یکطرفه (بازگشت با فنر)

- سیلندر دوطرفه

- سیلندر دو میلهای

- سیلندر چند موضعی

- سیلندرهای ضربهای

- سیلندرهای دورانی و بدون میله

برای چرخش دقیق یا حرکات محدود بهکار میروند.

۴. واحد مراقبت و فیلتر پنوماتیک

شامل فیلتر هوا، رگلاتور و روغنزن است که با حذف ذرات، تنظیم فشار و افزودن مقدار کمی روغن، طول عمر سیستم را افزایش میدهد.

نگهداری فیلترها

- تمیز کردن یا تعویض فیلترها در بازههای زمانی منظم باعث جلوگیری از افت فشار و آسیب به اجزا میشود.

- مشخصات فنی و ایمنی سیستمهای پنوماتیکی

- استفاده از مواد مقاوم در برابر زنگزدگی در لولهها

جلوگیری از نشتی در اتصالات

- اطمینان از فشار مجاز برای هر قطعه

- رعایت استاندارد ISO 4414 در طراحی سیستمهای پنوماتیکی

مزایا و کاربرد سیستمهای پنوماتیکی

مزایا

- سرعت و دقت بالا: در خطوط تولید خودکار

- ایمنی و تمیزی: بدون خطر نشت مواد مضر

- هزینه نگهداری کم: نسبت به سیستمهای هیدرولیک و الکتریکی

کاربردها

- صنعت خودروسازی: کنترل خطوط مونتاژ، جکهای هوایی و ابزارهای بادی.

- صنعت بستهبندی: در دستگاههای پرکن، لیبلزنی و دوخت پلاستیک.

- صنایع غذایی و دارویی: به دلیل پاکی و عدم آلودگی روغن.

- تجهیزات پزشکی: در ابزار دندانپزشکی و تختهای جراحی.

- صنایع نساجی و چاپ: برای کنترل حرکات سریع و دقیق.

سوالات متداول درباره سیستمهای پنوماتیکی

1. پنوماتیک چیست و چه کاربردی دارد؟

پنوماتیک شاخهای از مهندسی مکانیک است که از هوای فشرده برای انتقال نیرو و کنترل حرکت استفاده میکند. این فناوری در صنایعی مانند خودروسازی، بستهبندی، داروسازی، مواد غذایی و اتوماسیون صنعتی کاربرد گستردهای دارد. تمیزی، سرعت بالا و ایمنی از مهمترین مزایای آن هستند.

2. سیستم پنوماتیک چگونه کار میکند؟

در سیستم پنوماتیکی، کمپرسور هوا را فشرده کرده و در مخزن ذخیره میکند. هوای فشرده سپس از واحد مراقبت (فیلتر، رگلاتور، روغنزن) عبور کرده و به کمک شیرهای کنترل مانند شیر برقی پنوماتیک به عملگرها (سیلندر یا موتور) هدایت میشود تا حرکت مکانیکی ایجاد کند.

3. تفاوت سیستم پنوماتیک و هیدرولیک چیست؟

اصلیترین تفاوت در نوع سیال کاری است. پنوماتیک از هوا استفاده میکند، در حالی که هیدرولیک با روغن کار میکند. سیستمهای پنوماتیکی سریعتر، تمیزتر و ایمنتر هستند ولی توان خروجی کمتری نسبت به سیستمهای هیدرولیکی دارند.

4. چگونه شیر برقی پنوماتیک کار میکند؟

سلونوئید ولو یا شیر برقی پنوماتیک با استفاده از نیروی الکترومغناطیسی مسیر هوای فشرده را کنترل میکند. با عبور جریان برق از سیمپیچ، هسته فلزی داخل شیر جابهجا شده و مسیر عبور هوا را باز یا بسته میکند. این عمل در چند میلیثانیه انجام میشود و برای کنترل سریع در خطوط تولید ایدهآل است.

نمونهای از این محصولات در سایت آرتا صنعت عرضه میشود: شیر برقی نورگرن و شیر برقی smc.

5. اجزای اصلی سیستم پنوماتیک چیست؟

اجزای اصلی شامل کمپرسور، مخزن، واحد مراقبت (فیلتر، رگلاتور، روغنزن)، شیرهای کنترل، عملگرها (سیلندر یا موتور) و لولهها و اتصالات است. این اجزا در کنار هم حرکت دقیق، سریع و ایمن را ممکن میسازند.

6. فشار مناسب برای سیستم پنوماتیک چقدر است؟

بیشتر سیستمها با فشار ۶ تا ۸ بار کار میکنند. فشار بالا باعث استهلاک قطعات و فشار پایین موجب کاهش راندمان میشود. استفاده از رگلاتور برای کنترل دقیق فشار توصیه میشود.

7. چگونه از سیستم پنوماتیک نگهداری کنیم؟

نگهداری شامل تمیز کردن منظم فیلترها، بررسی نشتیها، تنظیم فشار و اطمینان از روانکاری کافی در روغنزن است. نگهداری صحیح عمر سیستم را افزایش و هزینههای تعمیرات را کاهش میدهد.

8. چرا از هوای فشرده در صنعت استفاده میشود؟

هوای فشرده تمیز، در دسترس و ایمن است. برخلاف سیستمهای برقی و هیدرولیکی، خطر آتشسوزی ندارد و برای محیطهای حساس مانند صنایع غذایی و دارویی مناسب است.

9. چگونه نشتی هوا را تشخیص دهیم؟

برای تشخیص نشتی از محلول آب و صابون یا دستگاه نشتیاب استفاده میشود. بررسی دورهای اتصالات و شیلنگها از اتلاف انرژی جلوگیری میکند.

10. آیا سیستم پنوماتیک را میتوان با PLC کنترل کرد؟

بله، سیستمهای پنوماتیکی را میتوان با PLC یا کنترلرهای الکترونیکی ترکیب کرد. شیرهای برقی به خروجی PLC متصل میشوند تا کنترل دقیق و زمانبندیشده فرآیندها فراهم شود.

جمعبندی

فناوری پنوماتیک با تکیه بر اصول ساده فیزیکی، اما طراحیهای دقیق مهندسی، امروزه به یکی از ستونهای اصلی اتوماسیون صنعتی تبدیل شده است. استفاده از هوای فشرده بهعنوان منبع انرژی، باعث ایجاد سیستمی تمیز، ایمن، سریع و قابل اعتماد میشود که در بسیاری از صنایع، از خودروسازی و بستهبندی گرفته تا تجهیزات پزشکی، نقشی حیاتی ایفا میکند.

درک درست از ساختار سیستم پنوماتیک، اجزا و نحوه عملکرد آن به مهندسان و تکنسینها کمک میکند تا بهرهوری تجهیزات را افزایش داده و هزینههای نگهداری را به حداقل برسانند. بهویژه، اجزایی مانند سلونوئید ولوها، سیلندرها و واحدهای مراقبت (FRL) در تعیین دقت و کارایی سیستم نقش مستقیم دارند.

در نهایت، اگر به دنبال تجهیز خطوط تولید خود با محصولات باکیفیت و ماندگار هستید، پیشنهاد ما بازدید از محصولات پنوماتیکی آرتا صنعت است. در این مجموعه میتوانید انواع شیر برقی پنوماتیک، شیر برقی شم، کمپرسور، سیلندر و فیلتر هوا را با مشاوره فنی متخصصان انتخاب کنید.

🌐 برای مشاهده و خرید تجهیزات پنوماتیکی، همین حالا به وبسایت آرتا صنعت مراجعه کنید و از مشاوره رایگان کارشناسان ما بهرهمند شوید.