کنترل دور موتور در صنایع مختلف یکی از مهمترین عوامل در بهینهسازی مصرف انرژی، افزایش راندمان و کنترل دقیق فرآیندهای صنعتی است. امروزه با پیشرفت تکنولوژی، استفاده از اینورترها (درایوهای کنترل دور موتور) به عنوان راهحلی کارآمد برای کنترل سرعت و گشتاور موتورهای القایی بهشدت گسترش یافته است. برند اشنایدر الکتریک با ارائه سریهای مختلف درایو مانند Altivar 12، Altivar 310 و Altivar 630 توانسته است طیف وسیعی از نیازهای صنعتی را پوشش دهد. در این مقاله به بررسی روشهای مختلف کنترل دور اینورتر و نحوه سیمبندی درایوها میپردازیم.

نحوه کنترل دور موتور در اینورتر

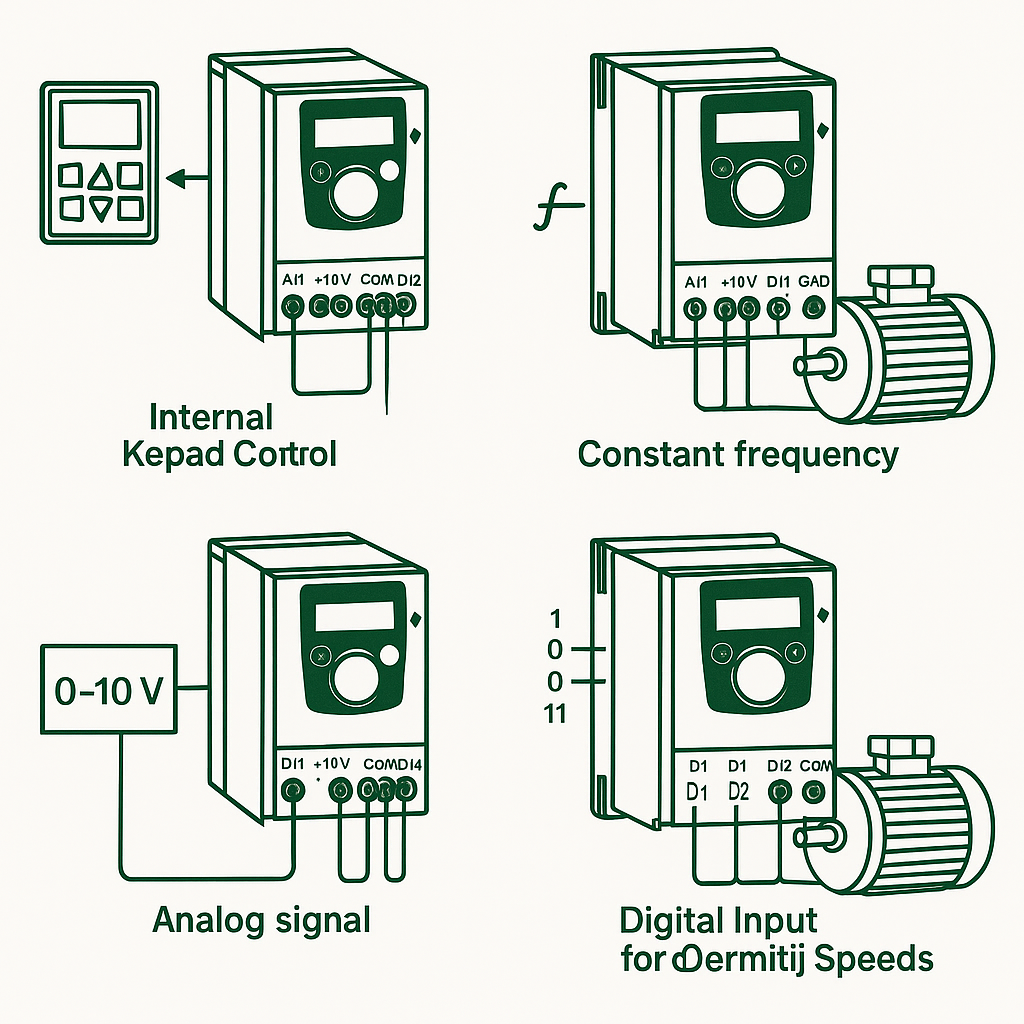

۱. کنترل سرعت از طریق کیپد داخلی اینورتر

یکی از سادهترین و سریعترین روشها برای کنترل سرعت موتور، استفاده از کیپد داخلی درایو (Keypad Control) است. در این روش، اپراتور میتواند مستقیماً از طریق دکمههای موجود روی پنل اینورتر، سرعت، جهت چرخش، و فرمان استارت/استاپ را تنظیم نماید.

مزایا:

- عدم نیاز به تجهیزات جانبی یا سیگنال ورودی

- مناسب برای تست اولیه یا کاربردهای تکمنظوره

- تنظیم سریع پارامترها از طریق منوی درایو

معایب:

- محدود به کنترل محلی (عدم قابلیت کنترل از راه دور)

- عدم امکان اتوماسیون فرآیند

نحوه سیمبندی: در این حالت، نیازی به سیمبندی خارجی نیست. تنها کافی است پارامتر CHCF = HMI در منوی تنظیمات انتخاب شود تا کنترل از طریق کیپد فعال گردد.

مثال عملی: در درایو Altivar 12 با انتخاب مد Local Mode و تنظیم پارامتر rFr = 50 Hz، موتور با سرعت 50 هرتز کار خواهد کرد.

۲. تنظیم یک فرکانس ثابت (Fixed Frequency Mode)

در برخی کاربردها مانند فنها یا پمپها، ممکن است نیاز به یک سرعت ثابت وجود داشته باشد. در این حالت، میتوان فرکانس عملکرد را بهصورت دستی روی مقدار ثابتی تنظیم کرد.

مزایا:

- ساده و قابل اعتماد

- بدون نیاز به ورودی خارجی یا سیستم کنترل پیچیده

معایب:

- عدم انعطافپذیری در تغییر سرعت هنگام کار

نحوه تنظیم: در منوی تنظیمات درایو، پارامتر rFr یا Fr1 تعیینکننده فرکانس مرجع است. برای مثال، در Altivar 310 میتوان مقدار 35 هرتز را به عنوان فرکانس ثابت وارد کرد.

کاربرد: در سیستمهایی که سرعت موتور همیشه ثابت است، مانند نوار نقالههای ساده یا دمندهها.

۳. کنترل سرعت با سیگنال آنالوگ (0–10V یا 4–20mA)

یکی از پرکاربردترین روشها در کنترل دور اینورتر، استفاده از سیگنال آنالوگ است. در این روش، کنترلر یا PLC مقدار سرعت را بهصورت ولتاژ یا جریان به درایو ارسال میکند.

انواع سیگنال آنالوگ:

- 0–10 ولت: رایج در کنترل سرعت توسط پتانسیومتر یا کنترلرهای ساده

- 4–20 میلیآمپر: مناسب برای فواصل طولانی و محیطهای نویزی

نحوه سیمبندی:

- ترمینال ورودی AI1 یا AI2 درایو برای دریافت سیگنال آنالوگ استفاده میشود.

- در حالت ولتاژی، ترمینال AI1 و COM متصل میشوند.

- در حالت جریان، سیگنال به ورودی AI2 (درایوهای Altivar 630) اعمال میگردد.

مزایا:

- امکان کنترل دقیق و پیوسته سرعت

- قابلیت اتصال به سیستمهای اتوماسیون صنعتی (PLC، DCS)

معایب:

- نیاز به تنظیم کالیبراسیون سیگنال

- حساسیت به نویز در مسیرهای طولانی (در حالت ولتاژی)

مثال عملی: در سیستم کنترل پمپ با درایو Altivar 630، سیگنال 4–20mA از PLC به ورودی AI1 ارسال میشود تا متناسب با فشار خط، دور موتور تغییر کند.

۴. کنترل چندسرعته با ورودیهای دیجیتال (DI)

در پروژههایی که نیاز به چند سرعت از پیشتعیینشده وجود دارد، میتوان از ورودیهای دیجیتال (DI terminals) استفاده کرد. در این روش با استفاده از ترکیب چند ورودی دیجیتال، میتوان چند حالت سرعت مختلف تعریف نمود.

مثال: با استفاده از ۴ ورودی دیجیتال (DI1 تا DI4)، میتوان تا 16 حالت سرعت مختلف (2^4) تعریف کرد.

نحوه سیمبندی:

- هر ورودی دیجیتال به یک کلید یا رله متصل میشود.

- ترکیب روشن/خاموش بودن این ورودیها تعیینکننده فرکانس خروجی است.

مزایا:

- عدم نیاز به سیگنال آنالوگ

- مناسب برای ماشینآلاتی با چند وضعیت کاری ثابت

معایب:

- تغییر سرعت تنها در مقادیر از پیش تعیینشده ممکن است.

کاربرد عملی: در دستگاه برش، میتوان چهار سرعت مختلف برای مراحل تغذیه، برش، بازگشت و توقف تعریف کرد. برای نمونه، در درایو Altivar 310 ورودیهای DI1، DI2 و DI3 با پارامترهای SP2، SP3، SP4 تنظیم میشوند.

جمعبندی

روشهای کنترل سرعت درایوهای اشنایدر شامل کنترل محلی از طریق کیپد، تعیین فرکانس ثابت، ورودی آنالوگ و ورودی دیجیتال میباشد. انتخاب بهترین روش به نوع فرآیند، نیاز کنترلی و سطح اتوماسیون سیستم بستگی دارد. در پروژههای صنعتی مدرن، ترکیب روشهای آنالوگ و دیجیتال معمولاً بهترین کارایی را به همراه دارد.

آرتا صنعت تنها نمایندگی رسمی اشنایدر در لالهزار است. با اطمینان خاطر میتوانید تمامی محصولات اصل اشنایدر را مستقیماً از ما تهیه کنید.